La carcasa de la cinta trasportadora de DuPont™ Kevlar® ofrece a los gigantes de la minería mejor rendimiento y menores costos de mantenimiento

Codelco, Chile

¿Una cinta trasportadora lo suficientemente fuerte como para detener una bala?

Codelco (Corporación Nacional del Cobre de Chile) es el mayor productor de cobre del mundo, con una producción de alrededor de 1.6 millones de toneladas en 2013. Para mantenerse en la cima, los gerentes de la División Andina de Codelco siempre están en busca de nuevas maneras de mejorar sus sistemas. Ellos sabían

que la fibra DuPont™ Kevlar® se utilizaba para la protección balística en el cuerpo y armadura de automóviles, así que cuando se enteraron de que también se usaba para reforzar las cintas mineras, se intrigaron. ¿Cómo reaccionaría el material súper resistente frente a los bordes afilados del mineral de cobre en el clima glacial de

su operación andina en Chile? Para los mineros, el reemplazo frecuente de la cinta transportadora es una realidad, por lo que vale la pena explorar todos los medios posibles de alargar la vida útil de la cinta, disminuir los costos de mantenimiento y los tiempos de inactividad, y mantener un mayor rendimiento.

Peso más liviano que el nylon/poliéster o el acero, con un excelente rendimiento.

La fibra Kevlar® ofrece una serie de ventajas sobre el cable de nylon/poliéster (EP) o el de acero, en particular para esta mina. Por un lado, el cobre es uno de los minerales más afilados, e incluso la fibra Kevlar® de una sola capa es mucho más resistente al corte que la mezcla de poliéster/nylon de cinco capas. Esto aumenta la vida útil de la cinta a la vez que disminuye su peso y grosor. Además de requerir menos mantenimiento, las cintas livianas hechas con Kevlar® pueden correr más rápido sin forzar el sistema. De este modo, aumentan el rendimiento y reducen el consumo de energía.

Mayor flexibilidad y mejor resistencia a los elementos.

Esta mina en los Andes, a 3000-4200 m de elevación, experimenta frío extremo, y eso puede hacer que la cubierta de caucho de la cinta se endurezca y aumente el impacto y la tensión en la carcasa. La fibra flexible Kevlar®, al no tener temperatura de transición vítrea, no se endurece ni se hace quebradiza como las fibras de poliéster/nylon o de acero; por lo tanto, puede durar más tiempo a pesar de las bajas temperaturas. La flexibilidad de la fibra Kevlar® también permite que la cinta transportadora forme un ángulo de inclinación mayor, lo que aumenta aún más la capacidad de transporte y evita que los materiales se deslicen fuera, incluso a velocidades más altas.

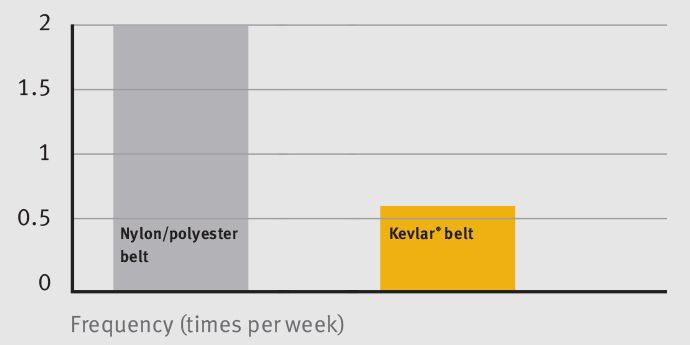

Datos de mantenimiento que comparan la cinta transportadora antigua de poliéster/nylon con la cinta hecha con Kevlar®.

Comparación del mantenimiento de la División Andina de Codelco entre la cinta de nylon/polyester de cinco capas y la cinta que contiene DuPont™ Kevlar®.

Bajo mantenimiento a menor costo y reducción del tiempo de inactividad.

A pesar de su flexibilidad, las cintas hechas con fibra Kevlar® exhiben niveles muy bajos de deformación a tensión constante. Dado que difícilmente se estiran una vez instaladas, las cintas que contienen Kevlar® raramente necesitan un reempalme, un proceso que normalmente consume un día entero. Esta estabilidad, combinada con la resistencia de la fibra Kevlar®,

reduce las interrupciones para realizar mantenimiento.

Además, es más fácil reparar los pequeños daños y así evitar el cierre completo de la planta para reemplazar una cinta completa, ya que una carcasa hecha con Kevlar® se suministra en forma textil. Este formato previene la propagación de cortes y ofrece una mejor resistencia que la de las cintas transportadoras de cable de acero, que normalmente no tienen refuerzo en la dirección de la trama.

La fibra Kevlar® demuestra su fuerza.

Para probar una cinta hecha con Kevlar®, la División Andina de Codelco reemplazó una cinta transportadora de 48 metros que contenía una carcasa convencional de cinco capas de nylon/poliéster (EP) por una cinta comparable que contenía una carcasa de fibra DuPont™ Kevlar® Advanced Performance™ (AP)

de una sola capa.

La instalación de la nueva cinta fue sorprendentemente rápida. Las cintas hechas con fibra Kevlar® son fáciles de integrar en una instalación existente porque, a diferencia del poliéster/nylon o el acero, las cintas hechas con Kevlar® pueden colocarse en una polea o un sistema de casi cualquier tamaño sin necesidad de realizar una reconfiguración.

Y como las telas de urdimbre recto con fibra Kevlar® son más livianas y delgadas que el poliéster/nylon de cinco capas o el acero, tramos más largos pueden caber en una sola bobina de transporte, lo que significa que se necesitan menos empalmes que consumen mucho tiempo para crear una cinta de cualquier longitud determinada. No solo eso, sino que los empalmes de las carcasas Kevlar® no requieren tiempos extensos de curado que se necesitan para empalmes más gruesos de muchas capas, como los de cinco capas

de poliéster/nylon.

Rendimiento elevado con menor costo de mantenimiento.

La División Andina de Codelco solicitó dos cintas más de Kevlar® para usar en el futuro. Estos datos de rendimiento muestran por qué: para esta aplicación, el rendimiento aumentó casi un 20 % por día, mientras que los costos anuales de mantenimiento se redujeron un 60 % para esta instalación.

DuPont comparte su experiencia valiosa

El empalme de alta calidad hecho a mano es la mejor manera de distribuir la energía de la cinta transportadora, reducir la tensión en el sistema e incrementar la vida útil de la cinta al garantizar que el empalme se mantenga intacto. Como parte de su servicio al cliente, DuPont recurrió a la ayuda de socios locales para proporcionar a la División Andina de Codelco la capacitación técnica y la consulta para la mejora de procesos

correspondientes a esta técnica particular de empalme.

Copyright © 2012 DuPont. Todos los derechos reservados. DuPont Oval Logo, DuPont™ y Kevlar® son marcas comerciales o marcas registradas de E.I. du Pont de Nemours and Company o de sus filiales. (08/12)